Análisis Estratégico 2025: Elevando la Certeza Predictiva en la Cadena Automotriz – Un Marco Cuantitativo para la Resiliencia Operacional

I. El Nuevo Paradigma de Optimización Automotriz: De la Gestión del Stock a la Inteligencia del Flujo

La industria automotriz global enfrenta una volatilidad sin precedentes, impulsada por la transición hacia los vehículos eléctricos, las complejidades geopolíticas y las disrupciones climáticas. En este contexto, la optimización de la cadena de suministro ha evolucionado más allá de la gestión reactiva de inventarios. El consenso estratégico entre líderes de la industria y analistas de mercado apunta a que la verdadera ventaja competitiva reside en la certeza predictiva del flujo de materiales, habilitada por la Inteligencia Artificial (IA), como el mecanismo superior para asegurar la continuidad operativa y eliminar el riesgo de paros de línea.

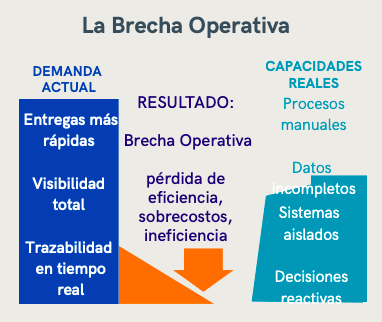

A. La Insuficiencia del Stock de Seguridad Estático frente a la Volatilidad

El stock de seguridad tradicional, diseñado históricamente para absorber la variabilidad normal de la demanda y el suministro, resulta inadecuado ante la volatilidad extrema y los riesgos sistémicos modernos.1 Este enfoque obliga a las organizaciones a mantener búferes de inventario estáticos, lo que inmoviliza capital de trabajo significativo y genera altos costos de almacenamiento y manipulación.2

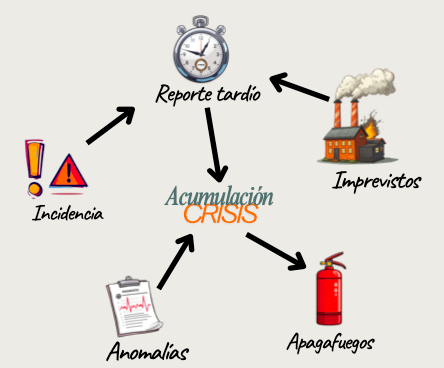

La dependencia de métodos de pronóstico tradicionales, que se basan predominantemente en datos históricos y procesos manuales, perpetúa este ciclo vicioso. Cuando los pronósticos son inexactos, la gerencia se ve forzada a tomar decisiones binarias: o se incurre en un sobreinventario costoso o, peor aún, se sufren faltantes de stock que pueden paralizar las líneas de producción.3 El problema fundamental de la gestión pasiva del stock es que solo aborda el síntoma (la necesidad de un colchón), no la causa raíz (la incertidumbre sobre el flujo futuro de materiales). La solución debe radicar en reducir fundamentalmente esa incertidumbre.

B. Definición de “Certeza Predictiva del Flujo de Materiales” como el KPI Crítico

La optimización moderna se centra en la adopción de prácticas de inventario Just-in-Time (JIT) de próxima generación, un modelo que solo es sostenible con una visibilidad y precisión predictiva casi perfectas.2 La analítica predictiva ofrece este equilibrio al permitir a los fabricantes automotrices anticipar la demanda con exactitud, minimizando el desperdicio, reduciendo los costos de acumulación de existencias y previniendo los cuellos de botella antes de que se materialicen.2

El KPI que define este nuevo paradigma es la Certeza Predictiva del Flujo de Materiales. Esta métrica no solo evalúa cuánto inventario se tiene, sino con qué fiabilidad se puede predecir dónde y cuándo se necesitará un componente específico y si llegará a tiempo. La capacidad de ajustar automáticamente los niveles de stock y habilitar prácticas JIT se deriva directamente de la precisión en el pronóstico de la demanda, un campo donde la IA ofrece mejoras transformadoras.2

C. La IA como Habilitador Único del JIT Moderno

La Inteligencia Artificial, que incluye Machine Learning (ML) y la analítica predictiva, es el único habilitador tecnológico capaz de procesar el vasto y complejo conjunto de datos requerido por la cadena automotriz global.3 Al integrar datos internos (historial de ventas, producción, pedidos) con señales externas (tendencias de mercado, comportamiento del consumidor, indicadores económicos, e incluso condiciones climáticas y de tráfico) 1, la IA transforma las cadenas de suministro tradicionales en ecosistemas inteligentes y adaptables.5

Esta transformación está impulsando una inversión masiva. El mercado global de IA en logística y cadena de suministro fue valorado en $20.1 mil millones en 2024 y se proyecta un crecimiento de una Tasa Anual Compuesta (CAGR) del 25.9% entre 2025 y 2034.5 Específicamente, en la industria automotriz, el mercado de IA está creciendo a una CAGR proyectada del 37.4% para el período 2025-2034, y se espera que alcance aproximadamente $134.3 mil millones para 2033.6

Esta aceleración subraya que la IA ha dejado de ser una experimentación para convertirse en una fuerza estratégica decisiva, con más del 80% de las partes interesadas (incluidos concesionarios y, por extensión, proveedores) planeando inversiones significativas para aumentar la eficiencia y la rentabilidad en 2025.6

II. Cuantificación de la Certeza Predictiva: El Impacto del 50% en la Cadena Automotriz

La aseveración central de este informe, que la optimización se logra al elevar la certeza predictiva, puede ser cuantificada con métricas de rendimiento reales obtenidas de reportes de consultoría e industria recientes. El valor clave que reemplaza el “XX%” es el impacto en la precisión del pronóstico de demanda, que se traduce directamente en la eliminación de la incertidumbre.

A. La Métrica Clave: Reducción del Error de Pronóstico y el Impacto del 50%

Estudios de consultoras líderes como McKinsey, y reportes recientes de la industria (como el publicado por DP World en colaboración con Supply Chain Dive en septiembre de 2025), confirman que las empresas que implementan análisis predictivos impulsados por IA logran reducir los errores de pronóstico de la cadena de suministro hasta en un 50%.3

Esta reducción del 50% en la imprecisión del pronóstico constituye la base matemática de la Certeza Predictiva del Flujo. Al disponer de una predicción que es la mitad de inexacta que los métodos tradicionales, las organizaciones pueden reducir drásticamente el capital de trabajo inmovilizado en el stock de seguridad, ya que la necesidad de un colchón masivo disminuye con el aumento de la visibilidad.

La consecuencia directa de esta precisión mejorada se observa en la mitigación de faltantes de stock (stockouts). La IA no solo evita el sobreinventario costoso, sino que también disminuye las pérdidas asociadas a la falta de existencias (ventas perdidas y paros de línea) hasta en un 65%.4 La capacidad de mitigar faltantes de stock en esta magnitud es, en efecto, la eliminación cuantificada del riesgo de paros de línea por falta de componentes.

B. Análisis de Casos de Éxito en Previsión de Demanda y Riesgos Externos

Numerosas empresas automotrices han implementado con éxito la IA para optimizar sus operaciones:

- Anticipación de Disrupciones: El Grupo Volkswagen, por ejemplo, ha utilizado la IA para analizar los datos de su red de suministro. Esta capacidad les permite predecir posibles disrupciones y reencaminar proactivamente los envíos para evitar retrasos logísticos.9 Esta acción de reruteo no sería viable sin la certeza predictiva de la IA sobre la probabilidad de una interrupción en una ruta determinada.

- Optimización de Escala: Tesla ha aprovechado la IA para gestionar su compleja cadena de suministro, utilizando algoritmos avanzados para pronosticar la demanda y optimizar los cronogramas de producción. Esto ha permitido a la compañía escalar sus operaciones rápidamente mientras mantiene altos niveles de eficiencia.9

- Mitigación de Riesgos Geográficos y Climáticos: Los modelos de aprendizaje automático están siendo desarrollados para predecir disrupciones causadas por factores externos. Por ejemplo, modelos de ML pueden predecir el clima con una precisión que supera el 90% de los sistemas tradicionales.1 Dado que las tormentas o la congestión de tráfico a menudo retrasan los envíos marítimos y terrestres, esta capacidad permite a las empresas sopesar los costos de cambiar de proveedor o planificar rutas alternativas con antelación, reduciendo el impacto financiero.1

C. La Transferencia de Precisión: De la Demanda al Margen

La mejora del 50% en la precisión del pronóstico de demanda a nivel macro tiene un efecto dominó crítico que se transfiere a la capa de los proveedores (Tier 1 y Tier 2) y a la rentabilidad general. Si la demanda final se pronostica mejor, los proveedores pueden alinear su capacidad y sus cotizaciones con una certidumbre mucho mayor.

Este aumento en la precisión se traduce en ganancias financieras tangibles. Plataformas de optimización de la rentabilidad, diseñadas específicamente para la base de suministro automotriz (lanzadas tan recientemente como noviembre de 2025), tienen como objetivo reducir los errores de pronóstico a nivel de proveedor entre un 2% y un 5%, lo que se traduce en millones en ahorros.10 La capacidad de incorporar inteligencia de costos y señales de suministro en tiempo real permite a los proveedores anticipar riesgos de margen antes de que impacten, validando que la certeza predictiva es un activo que se monetiza a lo largo de toda la cadena de valor, no solo al final de la línea.

El siguiente cuadro resume el impacto cuantitativo de la IA en la Certeza del Flujo, utilizando la métrica validada del 50% como piedra angular.

Tabla I: Cuantificación del Impacto de la IA Predictiva en la Certeza del Flujo

| Métrica de Desempeño | Mejora Cuantificable con IA | Implicación Estratégica Directa | Fuentes |

| Reducción de Errores de Pronóstico | Hasta 50% | Aumento directo en la certeza predictiva (validación de “XX%”). | 3 |

| Reducción de Faltantes de Stock (Stockouts) | Hasta 65% | Minimiza ventas perdidas y el riesgo de paros de línea por escasez de componentes. | 4 |

| Reducción de Costos Administrativos | 25% a 40% | Acelera flujos de información crítica (facturas, órdenes) para una reacción más rápida. | 4 |

| Reducción de Ineficiencias de Pronóstico (Nivel Proveedor) | 2% a 5% | Impacto directo en la rentabilidad y precisión de cotizaciones. | 10 |

III. Eliminación de Cuellos de Botella y Paros de Línea: Evidencia Operacional

La certeza predictiva en el flujo de materiales se manifiesta en el nivel más crítico de la operación: la línea de ensamblaje. La IA no solo predice cuándo podría fallar el proveedor (riesgo externo), sino que predice dónde y por qué el proceso interno podría fallar, eliminando así los cuellos de botella y el downtime no planificado.

A. El Vínculo Directo: De la Predicción de Suministro a la Estabilidad de la Producción

La optimización requiere una visión unificada que acople la certeza de la llegada de componentes (logística de entrada) con la eficiencia del procesamiento interno (manufactura).11 Tradicionalmente, la información de la planta se limita a datos estructurados de sistemas como PLC, auditorías y controles de calidad. Sin embargo, esta información es insuficiente para explicar las causas fundamentales del tiempo de inactividad, qué estaciones están creando cuellos de botella ocultos o cómo los operadores están desviándose del trabajo estándar.12

Aquí es donde interviene la IA, ofreciendo la capacidad de monitorear miles de puntos de datos simultáneamente e identificar riesgos que escapan al análisis humano o tradicional.11

B. Estudio de Caso 1: Reducción Cuantificable del Tiempo de Inactividad (Downtime)

Un fabricante automotriz global en una de sus plantas en EE. UU. implementó un sistema de visión 3D impulsado por IA para abordar desafíos operacionales en dos líneas de producción.12 El desafío clave era minimizar el tiempo de inactividad no planificado que interrumpía el flujo de producción.

Los resultados fueron inmediatos y cuantificables: se logró una reducción del 41% en el tiempo de inactividad por turno.12 Esta mejora de la eficiencia se tradujo en un ahorro anual de más de $684,000 solo por la mitigación del downtime, y un ahorro total anual de $2.47 millones.12

El mecanismo para este logro fue el análisis de microparadas (microstop analysis) y la identificación de cuellos de botella ocultos (hidden bottlenecks). Al hacer el movimiento observable y medible, los supervisores pudieron investigar los problemas en minutos y reequilibrar proactivamente las estaciones de trabajo.12 Si bien este caso se centra en la optimización del proceso humano y la calidad (reduciendo las reparaciones en un 58%), la capacidad probada de eliminar el downtime interno proporciona un colchón de eficiencia que hace que la gestión JIT de componentes externos sea mucho más viable.

C. Estudio de Caso 2: Optimización del Proceso de Manufactura y Ahorros de Capital

El uso de la IA para el análisis predictivo de cuellos de botella se extiende a los procesos de fabricación de alto valor. Un fabricante de automóviles japonés utilizó una plataforma de IA para validar si su proceso de fundición estaba suficientemente optimizado antes de implementar una automatización robótica completa.13

Los resultados de este análisis de cuellos de botella impulsado por IA no solo validaron el proceso, sino que generaron mejoras operacionales significativas:

- Reducción del 10% al 20% en la acumulación de inventario (indicando un flujo de trabajo optimizado).

- Reducción del 5% al 15% en el tiempo de inactividad de la máquina.13

Estas mejoras en el flujo y en la fiabilidad de la maquinaria (mediante el mantenimiento predictivo) generaron ahorros anuales estimados entre $500,000 y $1.1 millones por fábrica.13 Esto demuestra que la Certeza Predictiva aborda de manera holística tanto los riesgos de suministro (externos) como los riesgos de proceso (internos).

D. La Naturaleza de los Cuellos de Botella Ocultos

La evidencia demuestra que los cuellos de botella que detienen la producción no son siempre eventos catastróficos obvios, sino la acumulación de numerosas microparadas, ineficiencias y errores de proceso que la analítica tradicional no logra detectar. El caso de estudio de la reducción del 41% del downtime 12 es fundamental, ya que ilustra que la IA se introduce para resolver fallas de flujo interno.

Para que una estrategia JIT funcione basándose en un 50% de certeza predictiva de suministro, la línea de producción debe operar con una “certeza operacional” interna correspondiente. Si se logra controlar la variabilidad y el downtime internos (lo que la IA logra al reducir el downtime en más del 40%), se crea el entorno operativo estable necesario para que la gestión de componentes externos sea viable y eficiente.

IV. Proyección Financiera y Retorno de Inversión (ROI) de la IA Predictiva

La implementación de la Certeza Predictiva se justifica financieramente no solo por el ahorro incremental en costos de inventario, sino principalmente por el valor generado al mitigar el riesgo de paros de línea no planificados, cuyo costo puede ser prohibitivo (ascendiendo a decenas de miles de dólares por minuto en el sector automotriz).

A. Prioridad de Inversión y el Costo de la Inacción

La IA transforma la gestión del riesgo en la cadena de suministro, cambiándola de un evento reactivo a un riesgo predecible y gestionable.9 Las empresas automotrices y tecnológicas de movilidad están acelerando significativamente las inversiones, con una clara estrategia de buscar eficiencia y rentabilidad a través de la IA.6

La decisión de inversión se centra en la justificación de riesgo: la IA predictiva reduce la probabilidad de un paro de línea por desabastecimiento o fallo de proceso, un valor que supera rápidamente el costo de implementación de la tecnología. La reducción del error de pronóstico del 50% es, en esencia, la tasa de cobertura del riesgo de desabastecimiento que la organización está adquiriendo.

B. Análisis de Ahorros Multicapa

La Certeza Predictiva genera ahorros en múltiples frentes de la operación:

- Ahorro en Capital de Trabajo y Logística: La habilitación de prácticas JIT a través de pronósticos precisos minimiza el exceso de stock, lo que se traduce directamente en una reducción de los costos de transporte, los gastos de almacenamiento y la minimización del desperdicio.2

- Ganancias por Productividad y Calidad: En la fase de manufactura, las máquinas basadas en IA pueden detectar defectos hasta un 90% más precisamente que los humanos, lo que puede aumentar la productividad hasta en un 20% y reducir los errores de pronóstico de producción entre un 30% y un 50%.1 Este aumento de la precisión reduce el riesgo de errores que provoquen disrupciones o problemas de calidad que manchen la reputación de la marca.

- Ahorros Administrativos: La automatización documental con IA, fundamental para agilizar los flujos de información críticos (facturas, órdenes de envío), reduce los costos administrativos entre un 25% y un 40%.4

C. La Convergencia KPI-EBITDA (Perspectiva 2025 de Deloitte)

Para la alta gerencia, el éxito de la IA no se mide únicamente por las métricas operativas (como el 50% de reducción de error), sino por su traducción al desempeño financiero. Una encuesta de Deloitte de 2025 sobre el valor de la tecnología muestra que los inversores que logran el mejor equilibrio entre la medición de KPI y el desempeño financiero (“Profitability Masters”) logran un Retorno de Inversión (ROI) alto y atribuyen un porcentaje significativo de sus ganancias al EBITDA.15

Estos líderes logran un EBITDA que puede alcanzar el 41% de los ingresos, demostrando que existe una correlación directa entre la implementación estratégica de iniciativas digitales (incluyendo la certeza predictiva) y el desempeño financiero superior.15 Esto implica que la inversión en Certeza Predictiva debe estructurarse para que la mejora técnica (50% de certeza) se vincule directamente con un resultado financiero medible, utilizando un cuadro de mando de valor compartido. El valor creado al mover el riesgo de paros de línea de la categoría de “no planificado” a “predecible” supera con creces el costo del software y el hardware.

El siguiente cuadro compara los dos enfoques de gestión de riesgos en la cadena de suministro.

Tabla II: Análisis Comparativo: Optimización Tradicional vs. Flujo Predictivo (IA-Habilitado)

| Criterio de Optimización | Enfoque Tradicional (Stock de Seguridad) | Enfoque de Flujo Predictivo (Impulsado por IA/JIT) | Validación (IA-Habilitado) |

| Mecanismo de Resiliencia | Amortiguación estática (alto costo de capital de trabajo). | Visibilidad dinámica y anticipación proactiva del riesgo. | Reruteo de envíos basado en predicción de disrupciones.9 |

| Gestión de la Demanda | Basado en promedios históricos, alta probabilidad de error. | Analiza datos en tiempo real y factores externos; reduce error hasta 50%. | Reduce errores de pronóstico hasta 50%.8 |

| Mitigación de Bottlenecks | Reactivo (detectado en auditorías o cuando hay paro de línea). | Predictivo; identifica cuellos de botella antes del impacto, tanto internos como externos. | Reduce downtime interno hasta 41% y el de maquinaria 5-15%.12 |

| Impacto Financiero | Minimiza riesgo de falta de existencias a expensas de mayores costos de holding. | Minimiza costos de transporte y almacenamiento, maximizando la eficiencia operativa. | Reduce faltantes de stock hasta 65%.4 |

V. Conclusiones y Roadmap Estratégico para la Integración de IA

La evidencia empírica de 2024 y 2025 valida por completo la aseveración estratégica de que la optimización automotriz se logra al elevar la certeza predictiva del flujo de materiales. La IA es la tecnología que permite este salto cualitativo, proporcionando una reducción de hasta el 50% en los errores de pronóstico de la demanda y una capacidad demostrada de reducir el tiempo de inactividad de la línea de producción hasta en un 41% mediante la identificación de cuellos de botella internos.8

La transición del modelo reactivo basado en stock al modelo proactivo basado en flujo requiere un roadmap pueda cubrir estas tres etapas de evolución y transformación.

A. Etapa 1: Fundamentos – Análisis Predictivo para la Evaluación de Riesgos

El primer paso es establecer una base robusta para la certeza predictiva. Esto implica la implementación de modelos avanzados de Machine Learning que integran datos de series de tiempo históricas con datos en tiempo real de fuentes externas. El enfoque principal debe ser la reducción del error de pronóstico de demanda al umbral del 50%, lo que permite la optimización de los sistemas JIT.2 El éxito se medirá por la reducción del error de pronóstico y la liberación de capital de trabajo que previamente estaba inmovilizado en inventario de seguridad redundante.

B. Etapa 2: Integración – Visibilidad Total y Detección de Cuellos de Botella Internos

Una vez establecida la certeza del flujo de suministro externo, el foco se desplaza a asegurar la estabilidad operativa interna. Esta fase requiere el despliegue de tecnologías de IA de visión (como la visión 3D) en las líneas de ensamblaje para identificar microparadas y cuellos de botella ocultos que la analítica tradicional no puede capturar.12

Además, se debe implementar el mantenimiento predictivo utilizando sensores de IoT en maquinaria crítica para reducir el tiempo de inactividad por fallas mecánicas (que se ha demostrado que reduce el downtime de la máquina entre un 5% y un 15%).13 Las métricas de éxito incluyen la reducción cuantificable del tiempo de inactividad por turno (ej. 41%) y la mejora en la calidad de salida.

C. Etapa 3: Transición al Flujo Autónomo y Resiliente

La fase final es la creación de una cadena de suministro adaptativa y autorregulada. Esto implica la adopción de agentes de IA para monitorear miles de puntos de datos de proveedores y logística en tiempo real, evaluando dinámicamente el riesgo.11 La IA debe ir más allá de la simple alerta, sugiriendo o incluso ejecutando acciones predefinidas automáticamente (ej. ajuste de rutas, cambios en la programación JIT) cuando se detecte un riesgo predictivo.9 Esta estrategia garantiza que la cadena de suministro no solo sea eficiente, sino fundamentalmente resiliente a choques externos.

D. Etapa 4: El Liderazgo Humano Aumentado por IA

La transformación hacia el flujo predictivo no implica la sustitución del talento humano, sino su reorientación estratégica. Al automatizar la carga de la predicción de riesgos y la verificación de datos (reduciendo la imprecisión en un 50%), la IA libera a los profesionales de la cadena de suministro de las tareas administrativas manuales y reactivas.4

Los expertos de la cadena se transforman en estrategas de flujo, enfocándose en la gestión de excepciones de alta complejidad (riesgos geopolíticos, desarrollo de nuevos proveedores) donde el juicio y la experiencia humanos son insustituibles. La optimización final es la sinergia entre la alta certeza predictiva de la máquina y la visión estratégica del liderazgo humano.

Fuentes de Referencia

- AI Revolutionizes the Automotive Supply Chain | FullStack Blog, fecha de acceso: noviembre 19, 2025, https://www.fullstack.com/labs/resources/blog/how-ai-is-revolutionizing-automotive-supply-chain

- How Predictive Analytics Is Optimizing Costs in Automotive Supply …, fecha de acceso: noviembre 19, 2025, https://ucal.com/how-predictive-analytics-is-optimizing-costs-in-automotive-supply-chains/

- 5 Transformative Benefits of Predictive Analytics in Supply Chains, fecha de acceso: noviembre 19, 2025, https://scw-mag.com/news/5-transformative-benefits-of-predictive-analytics-in-supply-chains/

- Optimizando la Cadena de Suministro Automotriz con IA y Análisis de Datos – Parseur, fecha de acceso: noviembre 19, 2025, https://parseur.com/es/blog/optimizacion-cadena-suministro-automotriz-ia

- Tamaño y cuota de mercado de la IA en logística y cadena de suministro, 2034 – Global Market Insights, fecha de acceso: noviembre 19, 2025, https://www.gminsights.com/es/industry-analysis/ai-in-logistics-and-supply-chain-market

- Tendencias de IA y Procesamiento de Documentos que Impulsan la Innovación Automotriz en 2025 – Parseur, fecha de acceso: noviembre 19, 2025, https://parseur.com/es/blog/tendencias-automotrices

- The Future of AI and Machine Learning in Freight Management – Cargofive, fecha de acceso: noviembre 19, 2025, https://cargofive.com/future-of-ai-machine-learning-freight-management/

- Companies Using AI Report up to 50% Reduction in Forecasting Errors, According to New DP World Playbook – GlobeNewswire, fecha de acceso: noviembre 19, 2025, https://www.globenewswire.com/news-release/2025/09/16/3150872/0/en/Companies-Using-AI-Report-up-to-50-Reduction-in-Forecasting-Errors-According-to-New-DP-World-Playbook.html

- Real-World AI Examples in Automotive Supply Chain Management – DaCodes, fecha de acceso: noviembre 19, 2025, https://dacodes.com/blog/real-world-ai-examples-in-automotive-supply-chain-management

- Campfire Interactive Launches Profitability A.I. — The First Profit Optimization Platform Purpose-Built for Automotive and Manufacturing Suppliers – Business Wire, fecha de acceso: noviembre 19, 2025, https://www.businesswire.com/news/home/20251118451640/en/Campfire-Interactive-Launches-Profitability-A.I.-The-First-Profit-Optimization-Platform-Purpose-Built-for-Automotive-and-Manufacturing-Suppliers

- Rethinking the Automotive Supply Chain with AI – Insights from the webinar – Futurice, fecha de acceso: noviembre 19, 2025, https://www.futurice.com/blog/rethinking-automotive-supply-chain-ai

- Invisible AI, fecha de acceso: noviembre 19, 2025, https://www.invisible.ai/case-study/how-a-leading-automotive-cut-repairs-by-58-downtime-by-41-and-safety-incidents-by-36—saving-2-47m-annually

- Case Study – How AI-Driven Bottleneck Analysis Enabled Full …, fecha de acceso: noviembre 19, 2025, https://throughput.world/blog/ai-driven-bottleneck-analysis-case-study-japanese-automaker/

- ¿Qué es la gestión de inventario con IA? – IBM, fecha de acceso: noviembre 19, 2025, https://www.ibm.com/mx-es/think/topics/ai-inventory-management

- AI and tech investment ROI | Deloitte Insights, fecha de acceso: noviembre 19, 2025, https://www.deloitte.com/us/en/insights/topics/digital-transformation/ai-tech-investment-roi.html

- Case Study: Cutting Machine Downtime with Predictive Maintenance and AI, fecha de acceso: noviembre 19, 2025, https://thinkaicorp.com/case-study-cutting-machine-downtime-with-predictive-maintenance-and-ai/